جوشکاری اصطکاکی اغتشاشی Friction Stir Welding

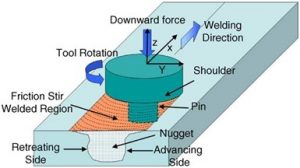

جوشکاری اصطکاکی اغتشاشی (FSW) یک فرایند جوش حالت جامد است که با استفاده از یک ابزار غیر قابل مصرف دو قطعه را بدون ذوب کردن آنها به هم جوش می دهد. منبع انرژی استفاده شده در این فرایند انرژی مکانیکی می باشد. حرارت از اصطکاک بین ابزار چرخان و مواد قطعه کار بدست می آید که منجر به ایجاد یک منطقه نرم در نزدیکی ابزار جوشکاری می شود. در حالی که این ابزار در امتداد خط مشترک دو قطعه حرکت می کند، دو قطعه فلزی را در هم می آمیزد و با فشار مکانیکی فلز نرم و داغ را به هم فورج می کند. این روش در ابتدا برای آلومینیوم، خصوصا برای سازه هایی که نیاز به استحکام جوش بسیار بالا دارند استفاده می شد. FSW نیز در کشتی سازی، قطارها و هوافضا کاربرد دارد.

این فرایند در موسسه جوش (TWI) در انگلستان در دسامبر سال ۱۹۹۱ اختراع شد و به صورت تجربی بهبود یافت. TWI حق ثبت اختراع این جوش را دارا می باشد که در ابتدا بیشتر به صورت توصیفی بود.

قاعده کلی فرایند

حرکت گردش پين موجب به جنبش درآمدن و مخلوط شدن مواد به دور پين می شود و اين کار باعث حرکت مواد از جلوی پين به عقب پين می شود. سرعت چرخش بالاتر پين موجب توليد دمای بالاتر می شود زیرا موجب گرمای اصطکاکی بيشتر و مخلوط شدن و جنبش شديدتر مواد می شود و در نتيجه گرمای بيشتری توليد می کند هر چند گرمای توليدی توسط ميزان جفت شدن سطح ابزار (شانه Shoulder) با قطعه کار کنترل می شود.

بنابراين، با افزايش سرعت چرخش پين نبايستی انتظار داشت که گرمای توليدی نيز به طور يکنواخت افزايش يابد با وجود اين که ضريب اصطکاک در سطح با افزايش سرعت چرخش پين تغيير می کند علاوه بر سرعت چرخش پين و سرعت انتقال آن بر روی قطعه، زاويه بين پين و قطعه نيز دارای اهميت می باشد. يک خمش (زاويه) مناسب بين پين و قطعه کار در حين پيمودن مرز جوشکاری موجب می شود که مطمئن شويم Shoulder مواد حرکت داده شده را می پوشاند (مانع از اتلاف حرارت می شود) به کمک دندانه های پين و حرکت موثر مواد از جلوی پين به پشت پين.

حرارت اصطکاکی بین ابزار مقاوم در برابر سایش و قطعه کار تولید می شود. این حرارت تولید شده توسط فرآیند اختلاط مکانیکی و گرما ی دررو در داخل ماده، باعث نرم شدن مواد مغشوش شده بدون ذوب شدن می شود. هنگامی که ماده به حالت نرم در آمد یک نیروی کمکی باعث فورج کردن دو به هم می شود و جوش را تشکیل می دهد.

نیروهای جوش

در حین جوشکاری تعدادی از نیروها بر روی ابزار عمل می کنند:

· یک نیروی رو به پایین برای حفظ موقعیت ابزار در بالا یا زیر سطح قطعه لازم است. برخی از ماشین آلات جوشکاری اصطکاکی اغتشاشی با بار تحت کنترل عمل کنند، اما در بسیاری از موارد موقعیت عمودی ابزار از پیش تعیین شده است و بنابراین بار در طول جوشکاری متفاوت است.

· نیروی در جهت مسیر جوش موازی با حرکت ابزار اعمال می شود. از آنجایی که این نیرو از مقاومت قطعه کار در مقابل حرکت ابزار تولید می شود انتطار می رود که با افزایش دمای ماده اطراف ابزار کاهش یابد.

· نیروی جانبی ممکن است عمود بر مسیر حرکت ابزار در جهت خط جوش اعمال شود.

· گشتاوری که برای حرکت چرخشی ابزار مورد نیاز است و مقدار آن به نیروی در جهت پایین و ضریب اصطحکاک بستگی دارد.

به منظور جلوگیری از شکستگی ابزار و به حداقل رساندن سایش بیش از حد و پارگی بر روی ابزار و ماشین آلات مرتبط، چرخه جوشکاری اصلاح شده است به طوری که نیروهای وارده تا حد امکان کم شده است و از تغییرات ناگهانی اجتناب می شود.

پارامترهاي جوشکاري اصطکاکي اغتشاشي

فرآيند جوشکاري اصطکاکي اغتشاشي، همراه با جابهجايي پيچيده و تغييرشکل پلاستيک است. «پارامترهاي جوشکاري»، «هندسهي ابزار» و «طراحي اتصال»، بر الگوي سيلان ماده و توزيع دما مؤثر هستند. همچنين، تغيير شکل ريزساختاري ماده نيز، تابع اين عوامل است.

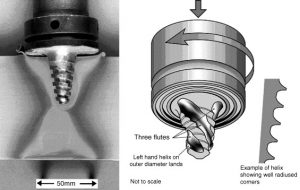

هندسهي ابزار: هندسهي ابزار، مهمترين عامل تأثيرگذار روي این فرآيند است و مهمترين نقش را در سيلان ماده بازي ميکند. يک ابزار جوشکاري اصطکاکي اغتشاشي، دو قسمت دارد: پين و شانه (Shoulder). همچنين، ابزار، دو عملکرد دارد: ايجاد گرماي موضعي و سيلان ماده (اغتشاش).

در وهلهي اول و در ابتداي تماس پين با ماده، در اثر اصطکاک، گرما ايجاد ميشود. مقداري از گرما نيز، در اثر تغيير شکل پلاستيک ماده بهوجود میآید. پين تا جايي که شانه روي سطح قطعهکار بنشيند، فرو ميرود. اصطکاک بين شانه و قطعهکار در اين مرحله، قسمت اعظم گرماي فرآيند را توليد ميکند. از جنبهي توليد گرما، نسبت اندازهي پين و شانه نیز مهم است؛ اما، ساير پارامترهاي طراحي، تأثير چنداني روي گرماي توليدي ندارند. شانه همچنين، محدودهي گرمشدن قطعه را نيز، تعيين میکند.

عملکرد دوم ابزار، گرداندن و حرکت ماده است. شکلگيري ريزساختار و خواص حاصل، بستگي به هندسهي ابزار دارد. معمولاً، از شانهي مقعر و پين استوانهاي رزوهدار استفاده ميشود.

شکل پایین دو نمونه از ابزار جوشکاري اصطکاکي اغتشاشي را نشان ميدهد. در ابزار مارپيچي، حجم جابهجاشوندهي ماده، تا ۶۰% و در ابزار سهشياري، تا ۷۰% کاهش مييابد. مزيت اين نوع طراحيها، کاهش نيروي اصطکاکي، امکان سيلان قسمتي از ماده که تغيير شکل پلاستيک داده، تسهيل حرکت فروروندهي ابزار و افزايش فصل مشترک بين پين و ماده اي که تغييرشکل پلاستيکداده، همزمان با توليد گرماي بيشتر ميباشد.

عامل اصلي برتري اين نوع پينها نسبت به پينهاي ساده، نسبت حجم پيچيدهشده هنگام چرخش به حجم خود پين است؛ يعني، نسبت حجم ديناميک به استاتيک که براي ايجاد يک مسير مناسب براي سيلان ماده، حائز اهميت است.

با درنظرگرفتن تأثير مهم هندسهي ابزار روي سيلان فلز، ريزساختار حاصل که رابطهي مستقيمي با نحوهي سيلان دارد، براي هر ابزار، متفاوت خواهد بود. از شبيهسازي، براي بررسي نحوهي سيلان و محاسبهي نيروي محوري و در نتيجه طراحي ابزار مناسب، استفاده ميشود.

متغیرهای فرآیند: براي جوشکاري اصطکاکي اغتشاشي، دو پارامتر، بسيار مهماند: نرخ چرخش ابزار (W, rpm) در جهت ساعتگرد يا پادساعتگرد و سرعت پيشروي ابزار (V, mm/min) در طول خط اتصال.

چرخش ابزار، باعث همخوردن و اختلاط ماده حول پين چرخان شده و پيشروي ابزار، مادهي همخورده را از جلو به عقب پين منتقل ميکند و در نهايت، فرآيند جوشکاري خاتمه مييابد. نرخ چرخش بالاتر، باعث ايجاد گرماي بيشتر، بهدليل اصطکاک بيشتر و در نتيجه، همخوردن و اختلاط بيشتر ماده خواهد شد.

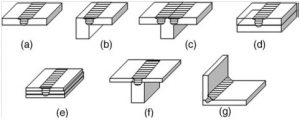

طراحي اتصال: رايجترين شکلهای طراحي جوش براي جوشکاري اصطکاکي اغتشاشي، اتصالات لببهلب (Butt Joint) و روي هم (Lap Joint) هستند. انواع اين اتصالات در شکل پایین نشان داده شده اند.

در شکل پایین دو ورق با ضخامت يکسان، روي يک صفحهي پشتيبان قرار گرفتهاند. در فرورفتن اوليهي ابزار، نيروها بسيار بزرگ هستند و مراقبت زيادي براي اطمينان از عدم جدايش دو طرف جوش، بايد صورتگيرد. ابزار چرخان در خط اتصال فرو ميرود و طول خط را ميپيمايد و همزمان، شانهي ابزار، در تماس کامل با سطح صفحات است که باعث ايجاد خط جوش ميشود. از طرفي ديگر، براي اتصال رويهم ساده، يک ابزار چرخان، بهطور عمودي روي صفحهي بالايي و پاييني فرو ميرود و در جهت مورد نظر، در خط طولي پيشروي ميکند و دو صفحه را جوش ميدهد.

کاربرد ها

جوشکاری اصطکاکی اغتشاشی در صنایع کشتی سازی،هوا و فضا، خودروسازی،راه آهن، رباتیک و کامپیوتر کاربرد های فراوانی دارد.

کشتی سازی

دو شرکت اسکاندیناوی استخراج آلومینیوم ، برای اولین بار موفق به اعمال تجاری FSW در تولید پانل های فریزر ماهی در سال۱۹۹۶، و همچنین پانل های عرشه و سیستم عامل فرود هلیکوپتر در Marine Aluminium Aanensen شدند. برخی از این پانل های فریزر در حال حاضر توسط Riftec و Bayards تولید می شود. در سال ۱۹۹۷ جوش اصطکاکی اغتشاشی دو بعدی برای تولید عرشه برخی از کشتی ها با اولین دستگاه های FSW پرتابل بکار گرفته شد.کشتی The Super Liner Ogasawara در شرکت مهندسی و کشتی سازی Mitsui بزرگترین کشتی است که تا به حال با فرایند FSW ساخته شده است.کشتی های The Sea Fighter of Nichols Bros و Freedom class Littoral Combat محتوی پانل های از پیش ساخته ای است که توسط شرکت ارائه کننده FSW، Advanced Technology and Friction Stir Link می باشند.

جوشکاري اصطکاکي اغتشاشي در ساخت پانل های آلومینیومی کشتی Super Liner Ogasawara استفاده شده است.

هوافضا

United Launch Alliance در ساخت لانچر های فضاپیما های دلتا ۲ ،۴ و اطلس ۵ ازFSW در سال ۱۹۹۹ استفاده کرد. این فرایند همچنین برای مخزن خارجی شاتل فضایی Ares I و برای Falcon 1 و ۹Falcon در ناسا استفاده شد.

جوش اصطکاکی اغتشاشی طولی و محیطی برای مخزن تقویت کننده موشک در فالکون ۹ در شرکت SpaceX

مخزن سوخت خودرو Ford GT با استفاده از جوش FSW برای فلز آلومینیوم ساخته شده است.

بدنه ی بسیار مقاوم و کم اعوجاج قطار A-train British Rail Class 395 شرکت هیتاچی با استفاده ار جوش اصطحکاکی اغتشاشی

مزاياي جوشکاري اصطکاکي اغتشاشي

- مزاياي متالورژيکي

– فرآيند حالت جامد

– اعوجاج کم قطعهکار

– پايداري ابعادي مناسب

– از دستنرفتن عناصر آلياژي

– خواص متالورژيکي بسيار خوب در اطراف اتصال

– ريزساختار مناسب

– عدم وجود ترک

– جايگزيني اتصالهاي چندگانه با بستها - مزاياي زيستمحيطي

– عدم نياز به گاز محافظ

– عدم نياز به تميزکاري سطحي

– حذف تلفات سايشي

– حذف حلالها

– حفظ مواد مصرفي مثل سيم، گاز و غيره. - مزاياي انرژي

– امکان استفاده از مواد بهتر که باعث کاهش وزن ميشود

– فقط ۵/۲ درصد انرژي مورد نياز يک جوش ليزر را نياز دارد

– در کاربردهاي کشتيسازي و هواپيماسازي، سوخت کمتري مصرف ميشود.